制造行业解决方案

行业洞察

挑战1:技能迭代速度与培训体系滞后矛盾

技术脱节:智能制造课程更新周期长,远落后于业务部门技术落地速度

培训方式僵化:集中授课占比超70%,但一线员工更需“碎片化学习+即时实操反馈”,现有体系缺乏数字化工具支持。

培训方式僵化:集中授课占比超70%,但一线员工更需“碎片化学习+即时实操反馈”,现有体系缺乏数字化工具支持。

挑战2:复合型人才供给断层

跨领域能力缺失:高端研发、海外市场等岗位需“机械+数据+语言”三栖能力,但现有培养路径单一

软硬失衡:传统重“硬技能”,轻“软技能”(数据分析、敏捷协作),导致人才无法支撑数字化转型中的柔性生产需求。

软硬失衡:传统重“硬技能”,轻“软技能”(数据分析、敏捷协作),导致人才无法支撑数字化转型中的柔性生产需求。

挑战3:职业发展通道吸引力不足

技术路径天花板明显:技术序列最高职级薪酬仅为同级管理岗的65%,且缺乏资源决策权,导致核心人才转管理或离职

新生代成长诉求错配:90/95后员工期望“项目历练+快速晋升”,但传统培养周期长,且缺乏透明的能力进阶标准。

新生代成长诉求错配:90/95后员工期望“项目历练+快速晋升”,但传统培养周期长,且缺乏透明的能力进阶标准。

挑战4:培训资源分散,协同效能低

内部知识割裂:工厂、研究院、海外子公司各自开发课程,重复建设率超40%

生态合作浅层化:与高校/职业院校合作仍以“订单班”“实习基地”为主,未形成联合课程开发、师资共享等深度产教融合模式。

生态合作浅层化:与高校/职业院校合作仍以“订单班”“实习基地”为主,未形成联合课程开发、师资共享等深度产教融合模式。

挑战1:技能迭代速度与培训体系滞后矛盾

保技术脱节:智能制造课程更新周期长,远落后于业务部门技术落地速度

培训方式僵化:集中授课占比超70%,但一线员工更需“碎片化学习+即时实操反馈”,现有体系缺乏数字化工具支持。

培训方式僵化:集中授课占比超70%,但一线员工更需“碎片化学习+即时实操反馈”,现有体系缺乏数字化工具支持。

挑战5:培养效果难以量化评估

ROI模糊:90%的培训仅以“满意度评分”“考试通过率”衡量,未关联业务结果

数据孤岛:HR系统、生产系统、财务系统未打通,无法构建“学习-行为-绩效”闭环分析模型。

数据孤岛:HR系统、生产系统、财务系统未打通,无法构建“学习-行为-绩效”闭环分析模型。

挑战1:技能迭代速度与培训体系滞后矛盾

保技术脱节:智能制造课程更新周期长,远落后于业务部门技术落地速度

培训方式僵化:集中授课占比超70%,但一线员工更需“碎片化学习+即时实操反馈”,现有体系缺乏数字化工具支持。

培训方式僵化:集中授课占比超70%,但一线员工更需“碎片化学习+即时实操反馈”,现有体系缺乏数字化工具支持。

数字化转型加速

工业4.0与智能制造:物联网(IoT)、AI质检、数字孪生等技术渗透率超60%,但员工技能匹配度不足。

数据驱动生产:MES(制造执行系统)、ERP等广泛应用,但一线员工对系统操作能力参差不齐。

数据驱动生产:MES(制造执行系统)、ERP等广泛应用,但一线员工对系统操作能力参差不齐。

劳动力结构性短缺

技能断层:传统技工老龄化,新生代员工(90后/00后)留存率低。

高端人力匮乏:智能制造工程师、工业大数据分析师供需缺口达40%

高端人力匮乏:智能制造工程师、工业大数据分析师供需缺口达40%

全球化竞争加剧

供应链波动:地缘政治与成本压力倒逼企业提升柔性制造能力。

质量与效率双压:客户对定制化、快速交付需求激增,传统生产模式难以为继。

质量与效率双压:客户对定制化、快速交付需求激增,传统生产模式难以为继。

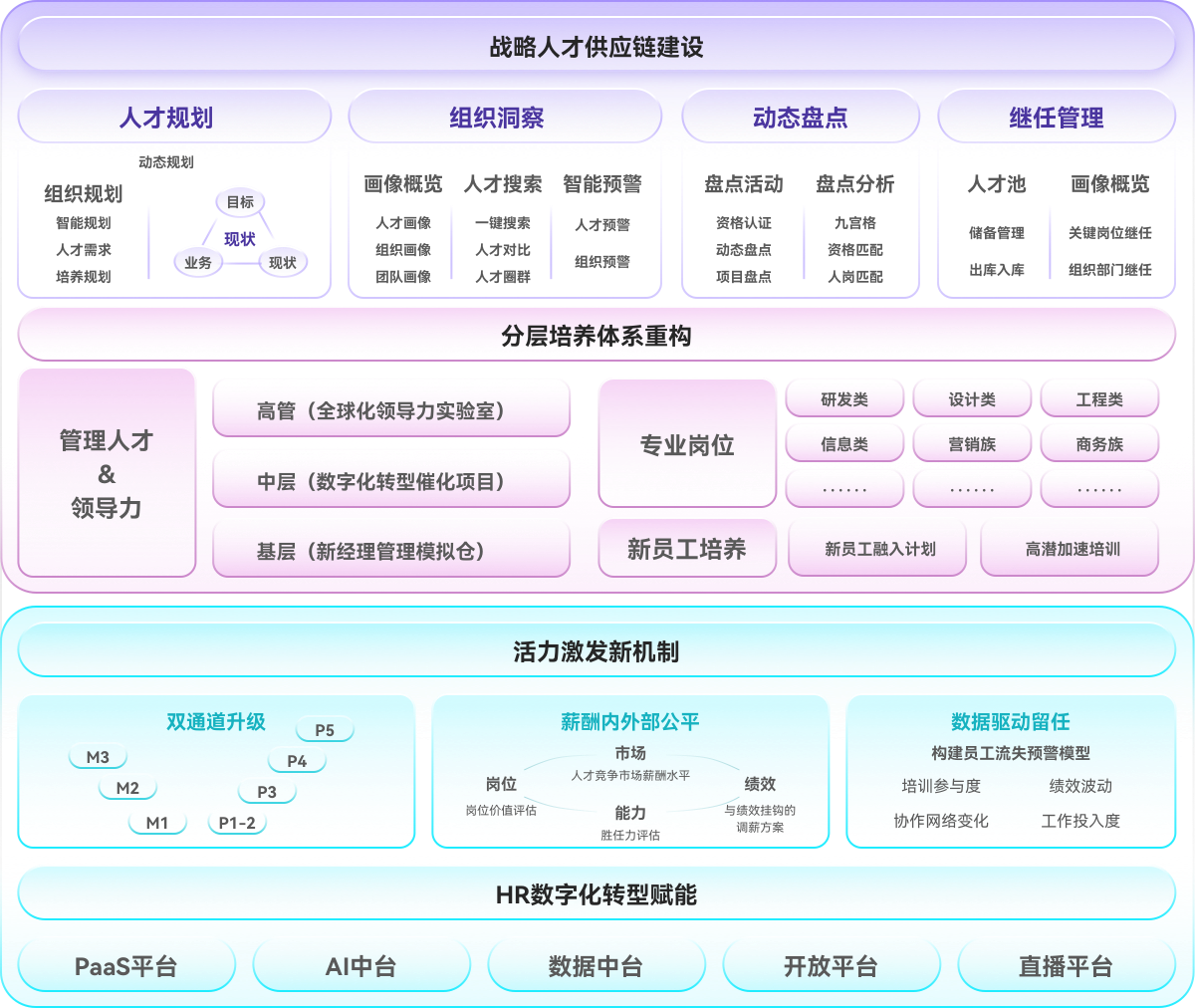

解决方案

方案价值

AI驱动的个性化学习路径

人从“千人一面”到“千人千面”

基于员工岗位、职级、历史行为数据(学习偏好、任务完成质量),动态推荐学习内容

基于员工岗位、职级、历史行为数据(学习偏好、任务完成质量),动态推荐学习内容

闭环效果评估

借从“满意度打分”到“业务价值证明”

建立“学习-行为-业绩”三级指标体系

建立“学习-行为-业绩”三级指标体系

动态需求捕捉

科从“经验推测”到“实时数据决策”

打通内部系统,实时抓取业务数据与学习数据,课程包定向推送

打通内部系统,实时抓取业务数据与学习数据,课程包定向推送

无时差的人力供给

在线盘点人才账本,从而了解人才现状,实现智能动态人岗匹配